آهن اسفنجی سرد (CDRI) محصولی است که در بسیاری از واحدهای احیای مستقیم دنیا تولید می شود اما به واسطه مقاومت پایین در برابر سایش و خواص مکانیکی ضعیف آن، فرآیند حمل و نقل و ذخیره سازی این محصول همواره با مشکلاتی همراه بوده که هم به ایجاد هزینه های سربار قابل توجه و هم افت ارزش اقتصادی محصول می انجامد.

بریکت سرد آهن و کربن (CBIC) محصولی نوآورانه در صنعت آهن و فولاد است که با هدف حذف معایب آهن اسفنجی، جلوگیری از خسارات ناشی از حمل آن و بهبود عملکرد فولادسازی آن در حلقه پایین دست تولید می شود. در دو دهه اخیر افت محسوس کیفیت قراضه های آهنی موجود در بازار بین المللی و به تبع آن افزایش قیمت این کالای استراتژیک صنعت آهن و فولاد، باعث شده است که توجه بیشتری از جانب فولادسازان سراسر دنیا به محصولات خانواده آهن اسفنجی (DRI) معطوف شود به طوری که تولید جهانی محصولات این خانواده در طی این دوره به بیش از دو برابر رسیده است.

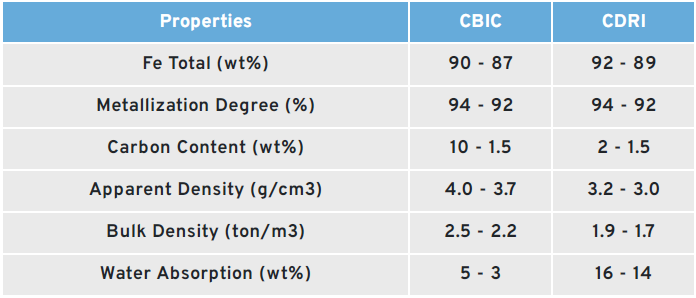

CBIC نسبت به CDRI مزایایی دارد که شامل چگالی بالاتر، مقاومت در برابر اکسیداسیون بالاتر، جذب آب کمتر و محتوای کربن انعطاف پذیر است. این مزایا نه تنها ذخیره سازی و حمل و نقل آن را آسان تر و اقتصادی تر می کند، بلکه تأثیرات قابل توجهی بر رفتار فولادسازی آن داشته و از ارزش افزوده قابل توجهی نسبت به آهن اسفنجی برخوردار است.

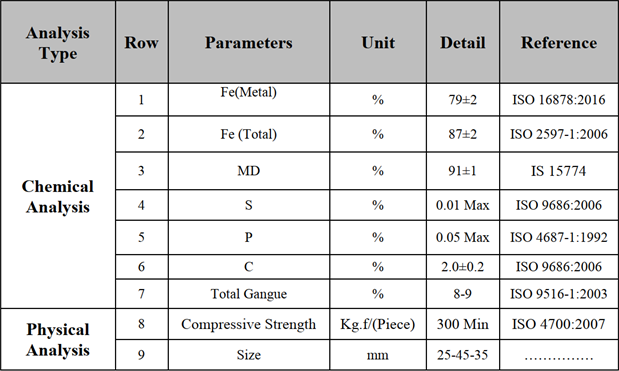

در جدول زیر به صورت خلاصه مقایسه ای میان خواص فیزیکی CBIC و CDRI انجام شده است: [1]

در ادامه به صورت تفصیلی مزایای استفاده از بریکت سرد آهن اسفنجی (CBIC) نسبت به آهن اسفنجی (DRI) و قراضه (Scrap) توضیح داده شده است:

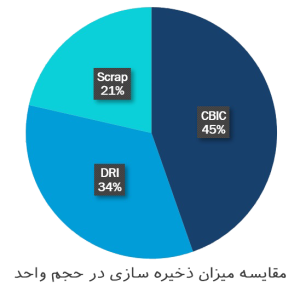

1-چگالی: CBIC دارای چگالی حدود 2.2~2.5 تن بر متر مکعب است در حالی که DRI چگالی حدود 1.7~1.9 و scrap چگالی 0.6~1.2 دارد. لذا چگالی بالاتر CBIC باعث ذخیره سازی و حمل و نقل آسان تر و اقتصادی تر می گردد.

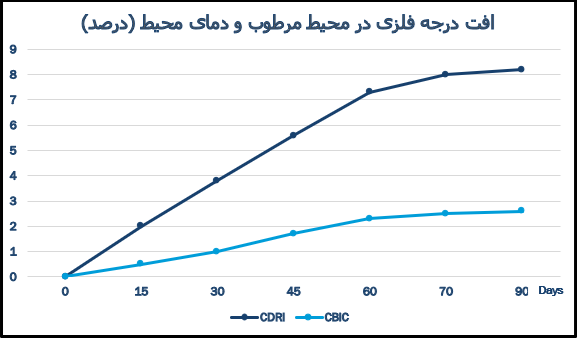

2- جذب رطوبت و اکسیداسیون: ساختار متخلخل DRI سطح ویژه بالایی دارد بنابراین دانههای آهن اسفنجی، رطوبت و اکسیژن را به مقدار زیاد در تخلخلهای خود ذخیره میکنند که در نهایت احتمال اشتعال را افزایش میدهد. در صورتی که تولید محصول CBIC باعث بهبود 60 درصدی مقاومت به اکسیداسیون آهن اسفنجی می شود.[1]

همچنین معضل اکسیداسیون بالای DRI در هنگام ذوب باعث می شود اکسید آهن به سرباره منتقل شود و راندمان کلی فرآیند کاهش پیدا کند. در نتیجه موجب افزایش مصرف انرژی الکتریکی، افزایش میزان سرباره، افزایش غلظت FeO موجود در سرباره، کاهش راندمان تولید و در نهایت تغییر نرخ افت درجه فلزی محصول در مراحل نخست اکسیداسیون می گردد.

3- میزان تولید نرمه و گرد و غبار: به دلیل استحکام مکانیکی بالاتر، مقاومت در برابر خرد شدن و مقاومت سایشی بالاتر CBIC نسبت به CDRI، میزان تولید نرمه و گرد و غبار در طول ذخیره سازی و جابجایی آن به میزان قابل توجهی کمتر خواهد بود که از نظر فنی و اقتصادی مطلوب تر است.

از طرفی استحکام مکانیکی آهن اسفنجی پایین است و در زمان شارژ به کوره احتمال خرد شدن و تبدیل آن به ذرات ریز وجود دارد. این ذرات در زمان شارژ به صورت گرد و غبار از کوره خارج می شوند و موجب کاهش راندمان و آسیب به سایر تجهیزات می گردد.

4- میزان کربن قابل تنظیم: یکی دیگر از مزایای CBIC در مقایسه با CDRI، میزان کربن قابل تنظیم آن با توجه به الزامات کوره فولادسازی است. معمولا کوره های القایی به مواد آهنی کم کربن نیاز دارند اما در کوره های قوس الکتریکی، مواد آهنی پرکربن جذابیت بیشتری دارند. ویژگی منحصر به فرد محصول CBIC، قابلیت تنظیم کربن محتوی آن تا 10 درصد وزنی و بر اساس نیاز مشتریان می باشد. مدلهای استخراجشده از فرآیند فولادسازی EAF نشان داد که شرایط بهینه فولادسازی در صورتی حاصل میشود که میزان CBIC و کربن در رژیم شارژ به ترتیب در محدوده 30-40٪ و 2.5-3.5٪ باشد. [1] تحقیقات نشان می دهد که 25 الی 75 درصد کربن اضافه شده به کوره های قوس الکتریکی به روش دستی از سرباره عبور نمی کند و همراه گازهای خروجی سوخته می شود. بنابراین افزودن کربن توسط CBIC باعث افزایش راندمان کوره و کاهش مصرف انرژی الکتریکی، الکترود گرافیتی و نسوز کوره نسبت به روش شارژ آزاد (دستی) می شود. دلیل این رفتار، توزیع یکنواخت کربن در محیط کوره می باشد. [4] به عبارت دیگر، این محصول راه حلی نوآورانه برای افزودن کربن با کارایی بالا به کوره های فولادسازی ارائه می دهد.

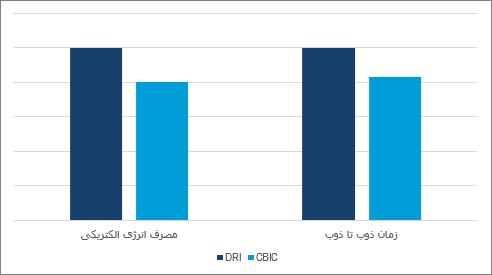

5- رسانایی حرارتی و الکتریکی: رسانایی حرارتی و الکتریکی CBIC حدود 2 برابر CDRI است. همین رسانایی بیشتر CBIC باعث بهبود توزیع گرمای ایجاد شده در کوره فولادسازی و در نتیجه، تسریع فرآیند ذوب مواد آهنی می گردد.بر اساس تحقیقات انجام شده استفاده از CBIC به جای CDRI، موجب کاهش حدود 17 درصدی زمان ذوب تا ذوب، کاهش 20 درصدی مصرف انرژی الکتریکی در فرآیند فولادسازی و بهبود توان تولید واحد فولادسازی خواهد شد. [2]

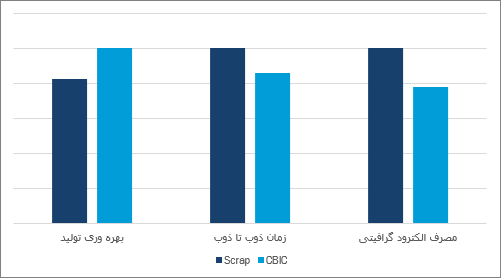

6- بهره وری رژیم شارژ کوره: بر اساس تحقیقات انجام شده استفاده از CBIC به جای قراضه در کوره های قوس الکتریکی، موجب افزایش 17.6 درصد در بهره وری تولید، 14.3 درصد کاهش زمان ذوب تا ذوب و 22 درصد کاهش مصرف الکترود گرافیتی خواهد شد.[ 3]

همچنین شارژ قراضه به کوره نیازمند عملیات پیش آماده سازی مانند برش می باشد اما CBIC به دلیل یکنواختی شکل و خواص فیزیکی امکان شارژ اتوماتیک را داراست. همچنین قراضه های موجود در بازار حاوی عناصر مضر مانند قلع، گوگرد، فسفر و آلودگی های قابل انفجار می باشد که عناصر مزاحم در تولید آهن و فولاد به شمار می روند.

7- یکنواخت بودن کیفیت به علت عدم افت درجه فلزی: به واسطه واکنش پذیری کمتر CBIC نسبت به CDRI، افت درجه فلزی این محصول در حین ذخیره سازی و حمل بسیار کمتر خواهد بود و میزان ارزش اقتصادی محصول از زمان تولید تا زمان استفاده در کوره فولادسازی تقریبا ثابت خواهد ماند. [5]

8- امکان آلیاژی سازی: امکان افزودن عناصر مورد نیاز واحد فولادسازی مثل کربن، آهک و فروآلیاژها و در نتیجه، تنظیم ترکیب شیمیایی شارژ ورودی به کوره فولادسازی در این محصول فراهم است.

9- صرفه اقتصادی با توجه به موارد ذکر شده در فوق که نشان دهنده کاهش هزینه های تمام شده تولید با استفاده از CBIC می باشد و همچنین ارزان تر بودن 15 الی 20 درصدی CBIC نسبت به قراضه، استفاده از این محصول را از لحاظ اقتصادی توجیه پذیر می کند.

به طور خلاصه می توان گفت امروزه تکنولوژی تولید محصول بومی CBIC به مرزی از پختگی رسیده است و بازخوردهای مشتریان فولادساز این واحد نشان می دهد که حضور محصول CBIC در کوره فولادسازی اثرات قابل توجهی بر مصرف انرژی الکتریکی، زمان ذوب تا ذوب و راندمان تولید داشته است.

CBIC منحصر به فرد

دلیل منحصر به فرد بودن بریکت تولیدی این شرکت عدم استفاده از چسب سیلیکات سدیم در فرایند تولید CBIC می باشد که منجر به افزایش عمر خاک نسوز کوره، کاهش مصرف انرژی الکتریکی، زمان ذوب و همچنین افزایش راندمان تولید می گردد.

دلیل این رفتار به طور واضح در چسب به کار گرفته در تولید محصول CBIC می باشد. به طوری که هیدروکربن های موجود شیمیایی، به تسریع فرآیند فولادسازی و کاهش مصرف انرژی الکتریکی کمک می نماید. لازم به ذکر است که استفاده از سیلیکات سدیم باعث افزایش گانگ موجود در محیط کوره می شود.

محصولات قابل ارائه

– بریکت آهن اسفنجی کم کربن

– بریکت آهن اسفنجی کربن متوسط

– بریکت آهن اسفنجی پر کربن بدون سیلیس

– بریکت آهن اسفنجی پر کربن سیلیس دار

– انواع بریکت های سرد آهن اسفنجی به صورت آلیاژی شامل فرومنگنز، فروسیلیس و فروکروم بر اساس سفارش مشتری

– بریکت زغال

– بریکت کک

– بریکت اکسیژن زدا

– بریکت آهک

– بریکت فرولین

https://sahutconreur.com/en/equipment-briquetting-cbsi-cbic.html

https://tsaco.ir/cbic-fa/

M.R.Tavakoli, M.Askari, M.Farahani & A.Shahahmadi: ‘Cold briquetting of sponge iron (CBSI): parameters and effectiveness’, Ironmaking & Steelmaking, Processes, Products and Applications, Volume 38, 2011 – Issue 6, pp. 442-446.

S. H. Anderson: ‘Educated use of DRI/HBI improves EAF energy efficiency and yield and downstream operating results’, Midrex Report, Midrex Technologies, Inc., Charlotte, NC, USA, 2002.

P. Paknahad, M. Askari and S. A. Shahahmadi, “Cold-Briquetted Iron and Carbon (CBIC): investigation of the influence of environmental condition on its chemical and physical properties”, J. Sustainable Metall., vol. 5, pp. 497-509, 2019.